怎樣生產優質砂石骨料?

市場上天然河砂資源短缺、機制砂質量差、不能滿足基礎設施工程高性能混凝土用砂需求等問題亟待解決。

本文就市場上存在的一些劣質機制砂問題進行了探討,以及優質機制砂的生產工藝和質量控制方法。

一、機制砂的主要質量問題

目前,由于巖石材料和生產工藝的影響,市場上的一些機制砂普遍存在級配不良、石粉含量超標、顆粒棱角大等質量問題,對混凝土性能影響較大。

1、機制砂級配呈現出“兩頭多中間少”的特點,其中粒徑大于2.360毫米的顆粒篩余量高達40%,粒徑小于0.075毫米的顆粒篩余量高達15%,由于級配不良,骨料間隙率大,混凝土強度和工作性能差。

2、石粉含量過高,導致混凝土強度降低,收縮變形增大等質量問題。

3、顆粒棱角較大,機制砂混凝土與顆粒圓潤的河砂混凝土相比,其易性、流動性和密實性較差。

二、優質機制砂生產工藝及質量控制

1、優選礦山

母巖的質量從源頭上決定了機制砂的質量。在砂場礦山的選擇上,要做好勘察工作,選擇覆蓋土層薄、夾層含泥少、母巖強度高、巖石整體性好的礦山。

母巖不應具有潛在的堿-集料反應活性,應使用石灰巖、白云巖、花崗巖、玄武巖等。,這些都是干凈的,質地堅硬,沒有弱顆粒和無風化石。

貴州省露出的地層巖性以石灰巖為主,西部分布有一定的玄武巖,東南分布有淺變質巖,機制砂石料源豐富。

鐵路砂石礦山的選擇應遵循優質、環保、經濟的原則。成立質檢隊對砂石源進行勘探、檢測和分析,選擇一個覆土層淺、可采收量大于設計需求1.5倍的礦山。礦山以砂灰巖為主,儲量500萬t。

2、“5S”優質砂石骨料加工工藝

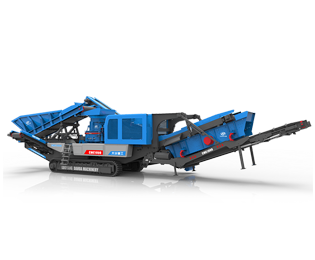

市場上一些機制砂采用“二次破碎+篩分”的生產工藝,缺乏骨料級配的調整、石粉含量和顆粒形狀的控制。針對上述問題,采用“雙脫泥、雙反擊、雙沖擊、雙循環、雙選粉”5S優質砂石骨料加工工藝,確保產品質量合格、性能穩定;通過空氣選擇

粉塵、半成品及成品倉庫封閉、廢料再利用等措施,解決傳統工藝粉塵、水污染及廢料處理問題,工藝流程見圖1。

1)5級破碎,2次整形,

先用鄂式破碎機對母巖進行第一次預破碎(粗碎),減小母巖直徑,減輕反擊破碎機的生產壓力;

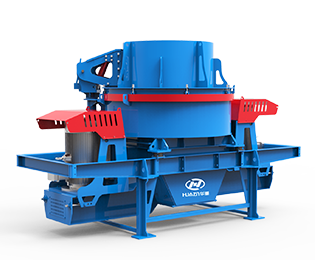

然后用反擊式破碎機對母料進行第二次破碎(中間破碎),進一步發展鄂破產生的骨料微裂紋,最后骨料再次從微裂紋處破碎,完成第二次骨料破碎和第一次整形;

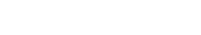

最終采用“石打石”或“石打鐵”的方式,對骨料進行第三次破碎(細碎)和第二次整形。

2)二次脫泥

粗碎前,用棒條給料機和脫泥篩對粒徑小于30毫米的母巖和土壤進行第一次脫泥處理,中碎前第二次脫泥處理粒徑小于10毫米的骨料,去除骨料中的土壤和石屑,確保骨料MB值小于0.5。

3)級配調整

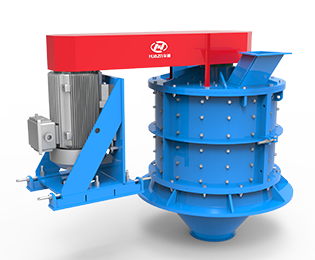

循環篩分系統設置在中碎和細碎階段。部分骨料可通過GSP調節料倉通過循環系統返回,重新粉碎成更小的粒徑顆粒。根據需要調整不同粒徑骨料的生產比例,然后通過風選控制粉末調整小顆粒含量,解決了“兩頭多中間少”的問題。

4)風選控粉

細碎的骨料首先進行一次重力風選控粉,將石粉含量控制在10。%左右,在成品砂進入料倉前,根據需要調整風機提取石粉的風壓,再次調整石粉含量,滿足不同強度混凝土對機制砂石粉含量的要求。

5)自動加濕

機制砂成品在風選工序完成后自動加濕,將機制砂含水量控制在2.5。%~3.5%。含水量穩定,便于混凝土生產和質量控制,能有效避免生產、運輸過程中的粉塵,防止骨料在裝卸和運輸過程中離析。

3、環境保護

在礦山開采方面,要做好環境保護、恢復和治理、綠色復墾、節能減排、水土保持、地質災害預防等工作。根據綠色礦山的建設要求。

粉塵控制采用噴霧或水袋覆蓋的方法進行爆破。

選用降噪性能優異、產生粉塵少的破碎、篩分設備,選用生產設備選型。

在除塵過程的設計和布局上,每個產生灰塵的部位都設置了吸塵裝置,然后采用箱式和V型除塵器集中除塵,彩鋼瓦用于半成品和成品倉庫的全封閉隔離。

在廢物再利用方面,將兩次脫落的泥石再次分離,將石料作為路基填料和混凝土磚的原料進行二次加工,將泥漿單獨堆放用于后期植被恢復,從而提高材料利用率,增加經濟效益,減少廢渣儲存占用土地,減少廢渣堆放的安全隱患。

面對天然河砂資源的枯竭,市場上劣質機制砂的質量無法滿足鐵路工程高性能混凝土砂的突出要求。可以選擇礦山沿鐵路,也可以利用隧道廢渣當場生產優質機制砂,代替短缺的河砂進行工程建設,不僅可以大大降低建設成本,還可以減少廢渣對環境的影響,具有很大的經濟價值和環保意義。