立式沖擊破碎機與反擊式破碎機原理及應用對比分析

立式沖擊破碎機在沖擊過程中對物料的選擇性破碎能力使其與其他類型的破碎機相比具有更多的立方破碎產品含量,并且具有破碎比大的特點,簡化了破碎過程,因此在破碎過程中得到了迅速的發展。破碎行業,廣泛用于各種相關行業。

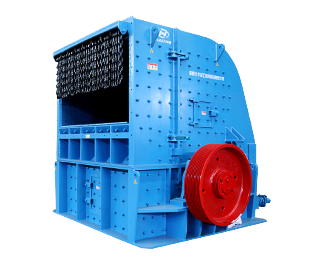

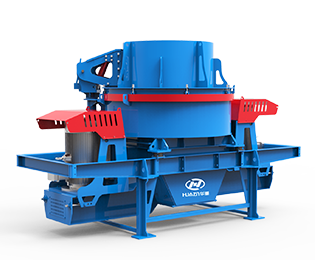

立式沖擊破碎機

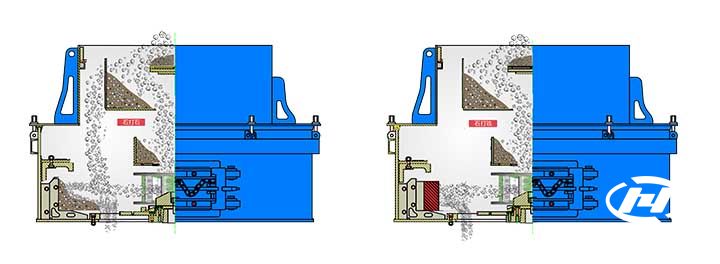

所謂沖擊破碎是指物體在自由狀態下受到力撞擊,并有選擇地沿著其薄弱部位(例如自然裂縫,鋪墊平面和接合面)破碎并破碎。它與物體處于受約束狀態時的錘擊和壓碎不同。如圖4所示,它與其他剪切,壓力,研磨和破碎不同,因此破碎過程中的能耗較低,并且由于其選擇性破碎能力起單體作用,可分離有用的礦物并獲得更多的立方產品。

立式沖擊破碎機使用高速旋轉錘對進入破碎室的物料進行高速沖擊,以使物料通過沖擊而破碎,并將被沖擊的塊體高速沖擊到沖擊板上。物料再次受到撞擊和壓碎后,從撞擊盤回彈到錘頭的撞擊區域重復回彈過程。同時,材料在錘頭和沖擊板之間產生碰撞沖擊。當壓碎物料的粒度小于錘頭和沖擊板之間的間隙時,它會從機器下部排出,成為壓碎產品。具有不同粒徑的材料的破碎能量是不同的。由于內部缺陷的逐漸減少,材料越小,粉碎所需的能量就越大。

隨著采礦能力的提高,采礦后物料塊的尺寸繼續增加,單轉子立式沖擊破碎機由于自身結構合理性等原因限制了進料粒度的增加,因此雙轉子立式沖擊破碎機已開發。為了改善第二轉子的功能,開發了具有高度差的雙轉子立式沖擊破碎機。根據錘頭的磨損與能量消耗以及轉子線速度之間的關系,第一個轉子以較低的速度粉碎物料,第二個轉子以較高的速度粉碎物料,從而提高了粉碎率。

立式沖擊破碎機是用于物料精細破碎的立式沖擊破碎機的代表。我們知道,錘頭的磨損隨著錘頭線速度的增加而非線性地增加,細碎時錘頭的線速度非常高,而且重量較輕的物料無法進入有效打擊高速旋轉錘頭的區域(僅在較高的線性速度范圍內),導致破碎效果降低并增加了錘頭的磨損。立式沖擊破碎機采用中心進給方法。進料后物料接近于零,逐漸加速后,從轉子體內彈出進行沖擊破碎,提高了沖擊破碎效果,減少了易損件的磨損。該破碎機已發展為機械破碎機和機械破碎機兩大類。

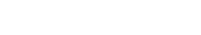

反擊式破碎機

如上所述,立式沖擊破碎機在實際使用中具有不均勻的排出,并且容易“運行大塊”。反擊式破碎機可以解決這些問題。

物料從進料口進入機器并進入錘頭工作區域,該區域會因高速旋轉錘頭的沖擊而破碎。同時,物料在高速撞擊沖擊板上進一步破碎,并從沖擊板反彈到錘頭。在頭部工作區域,繼續重復上述破碎過程,最后進入錘擊區域( (錘頭和腳輪之間的工作區域),進一步受到錘頭在腳輪上的錘擊和磨削作用。實踐證明,該材料在轉子的一個循環中并未完全破裂,但在許多循環后卻完全破裂。在撞擊過程中,大塊物料可能不會被完全壓碎。可以通過沖擊板和錘盤之間的滾動作用將其壓碎。這種效果已通過實際實驗得到了證實(在沒有腳輪的情況下,其最大的產品-粒徑不超過錘盤和對置板之間的間隙)。

反擊式破碎機的結構類型:反擊式破碎機主要由四個部分組成:主體,轉子,腳輪主體和傳動裝置。以下是這四個主要部分的簡要說明。

1.主機

機器主體的主要功能是支撐轉子和腳輪主體,以實現物料的破碎,并確保有足夠大的破碎腔將物料完全破碎。另外,為了防止材料磨損機體的內壁,在機體的內壁上鋪設了易于磨損的襯里。反擊板應該能夠打開到適當的位置(小型機器的反擊板的打開和關閉是由起重機完成的,而大型機器的反擊板是通過液壓系統完成的)方便更換襯里襯板和其他襯板。打開檢修蓋后可以更換錘頭。另外,通過打開檢查門,腳輪體可以被拆卸和更換。打開觀察門,檢查錘頭和腳輪之間的間隙以及錘頭的磨損。

2.傳動裝置

它的功能是控制轉子的大動態轉矩和高加速轉矩。通常使用三角皮帶驅動器:繞線電動機?皮帶輪,轉子。這種傳動方式可以在較低的起動電流下獲得較高的起動轉矩,吸收破碎機工作時產生的振動,并具有一定的承載能力和過載能力。皮帶輪通過膨脹套連接,裝卸方便,并具有過載保護功能。此外,轉子上的大皮帶輪還可以用作起重輪,以確保錘盤和對板之間的滾動效果。

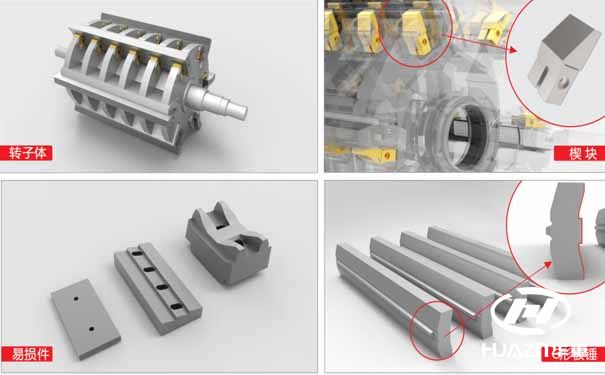

3.轉子

轉子是機器的主要破碎工具,錘頭的一般結構和布置。

4、蓖條體

蓖條體是物料承受錘擊的承載體,同時又是物料排出的產品粒度的約束體。它有蓖板和蓖條兩種結構,后者的透篩率明顯高于前者,較廣泛地被采用。

反擊板的安置和反擊襯板結構的設計主要根據錘式破碎機的工作原理,保證反擊板的撞擊效果和反擊板與錘盤間的輥壓效果。國內外同類型機器中位于蓖條體上方的反擊板都有外凸部分Q,寬度為K 由于蓖條體支承板的上部邊緣高于蓖條,與物料直接接觸,易磨損。為減少磨損.在反擊襯板上增加外凸部分Q,該部分正好與支承板上部邊緣對齊,主要起保護作用.本公司設計的蓖條體結構由于與上述結構不同,因此本公司生產的反擊襯板無外凸部分Q,從而簡化了鑄造工藝,降低了成本。

反擊式破碎機主要工作參數的確定:

反擊式破碎機的主要工作參數包括線速度,輸出和電動機功率。

1.線速度

反擊式破碎機的線速度是根據物料的性質,破碎比的要求,機器的結構等因素來選擇的,并綜合考慮錘頭的磨損情況。

生產線速度的增加增加了沖擊速度,增加了擊中材料的機會,這有助于獲得更細的產品尺寸并提高生產能力。但是,線速度過高會阻止材料進入錘頭的有效撞擊區域,從而使枕形頭對材料的影響更大。狀態,這會增加錘頭的磨損并降低能量利用率。

降低線速度可以減少錘頭的磨損,但同時增加材料與錘盤之間接觸的可能性,并增加錘盤的磨損。線速度的選擇是一個綜合考慮的過程。鑒于錘頭和腳輪主體之間的錘擊,磨削和切割也受到沖擊的限制,因此選擇30 ^ -40m / s的線速度更為合適。

2.產量

影響產量的因素很多,例如:對破碎比的要求,速度的選擇,材料的物理特性,粒度分布,機器結構等。

3.電機功率

除了考慮材料特性,破碎率,處理能力和其他因素外,功率的確定還應考慮錘頭在啟動階段不對稱時大轉子慣性對功率的影響。另外,確定的功率可以滿足錘頭的要求,從而在一次沖擊破碎后迅速完全恢復能量。

反擊式破碎機基本結構參數的確定:

1.轉子體的直徑和長度

轉子體的直徑與最大進給尺寸有關。根據沖擊原理,進料粒度的大小與沖擊錘的質量成正比,并且與錘頭的有效打擊高度(即錘頭暴露轉子的高度)密切相關。身體)。另外,考慮到在反擊式破碎機的操作過程中存在一定的時間滾動效果,它必須具有足夠的旋轉量,這要求轉子主體的直徑隨著進料粒度的增加而增加。

通常,轉子主體的直徑與最大進料粒度的比為2 ^ -4,并且主機太小。轉子的長度根據生產能力確定。

2.錘頭

在設計中,錘頭的工作表面原則上應穿過轉子的旋轉軸,以實現錘頭對材料的積極影響。考慮到磨損補償或錘頭重量的限制,可能會有輕微的偏差。咬合角度過大會使錘頭提前磨損,并縮短錘頭的使用壽命。圓弧的長度主要取決于不同錘頭重量的強度所需的相應錘軸直徑和懸架臂厚度。可以根據錘頭在工作狀態下的力,以錘頭在工作狀態下的離心慣性力作為載荷,來計算錘軸和懸架的強度。

錘頭暴露于轉子主體的高度也是錘頭的有效打擊高度。從影響效果和生產能力的角度來看,預計會很大。特別是對于大型材料,要實現理想的沖擊力,其高度必然很大。如果沖擊力剛好通過塊的重心,則沖擊效果良好。考慮到結構設計的合理性和功耗的增加,必須適當增加人員。同時,人不能太小。 h太小會增加錘頭在材料上的磨削效果,這不僅會影響破碎機的加工能力,還會加劇錘頭的磨損。