顎式破碎機在金屬礦山中起到什么作用

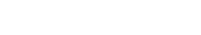

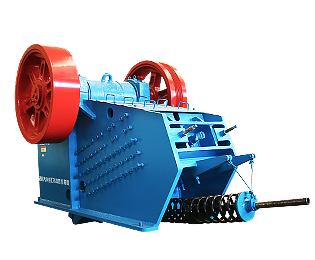

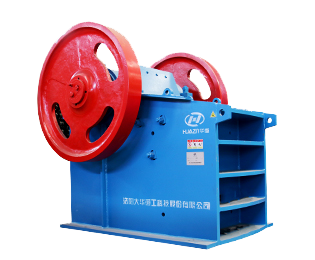

在金屬礦山開采過程中,顎式破碎機作為初級破碎的核心設備,其作用貫穿于礦石從開采到加工的全鏈條。這種結構簡單卻性能可靠的機械,通過動顎與定顎的周期性擠壓運動,將爆破后的大塊礦石破碎至適合后續處理的粒度,成為連接采礦與選礦工藝的關鍵樞紐。其獨特的工作原理與適應性設計,使得顎式破碎機在現代化礦山生產中始終占據不可替代的地位。

一、初級破碎的“鋼鐵咽喉”

金屬礦山剛開采出的原礦通常呈現不規則塊狀,直徑可達1.5米以上,直接運輸或進入磨礦工序將造成巨大能耗損失。顎式破碎機憑借其高達1470mm×2100mm的進料口尺寸(如PEY系列液壓保護型),能夠輕松“吞噬”這些龐然大物,通過調整排礦口寬度(最小可達10mm),將礦石一次破碎至100-300mm的中等粒度。某鐵礦的實際數據顯示,采用C6X系列顎破后,初級破碎效率提升23%,每噸礦石能耗降低1.8kWh。這種高效的尺寸縮減能力,為后續中細碎設備(如圓錐破、反擊破)創造了理想的給料條件,避免設備過載造成的頻繁停機。

二、復雜礦性的全能應對者

金屬礦石的物理特性差異顯著:赤鐵礦硬度達6.5莫氏硬度,輝鉬礦卻僅有1.5,而含泥量高的氧化礦易造成設備堵塞。現代顎式破碎機通過多項技術創新應對這些挑戰:

1. 雙金屬復合顎板技術:采用高錳鋼基體鑲嵌硬質合金齒冠,使顎板壽命延長3倍,某銅礦應用后更換周期從800小時延長至2500小時;

2. 液壓調整系統:如JC系列配備的液壓楔塊裝置,可在3分鐘內完成排料口調整,比傳統墊片式快10倍,適應不同破碎比需求;

3. 負懸掛動顎設計:優化運動軌跡使破碎力更集中于物料薄弱點,處理黏性礦石時通過量提升15%。

特別對于含金屬夾雜物(如雷管、鉆頭)的意外情況,液壓過載保護裝置能在0.1秒內自動釋放推力板,避免設備損傷。2024年西藏某金礦的實例顯示,該功能成功攔截7次金屬異物,減少維修損失超80萬元。

三、智能化升級的破碎中樞

隨著智慧礦山建設推進,顎式破碎機正從機械裝置進化為數據節點。最新型號(如山特維克CJ815)集成多項智能監測功能:

1、軸承溫度AI預測系統:通過振動頻譜分析提前48小時預警故障,某鋰輝石礦應用后意外停機減少92%;

2、自適應給料控制:激光粒度分析儀實時反饋破碎效果,與給料機聯動調節輸送速度,使設備持續處于最佳負荷狀態;

3、數字孿生維護:三維模型同步顯示磨損件剩余壽命,指導備件精準更換。這些技術使設備綜合效率(OEE)從傳統75%提升至89%。

在綠色礦山要求下,封閉式結構配合脈沖除塵系統可將粉塵濃度控制在5mg/m³以下,較開放式設計降低90%。云南某錫礦改造后,周邊空氣質量PM2.5值從138降至35。

四、經濟效益的倍增器

顎式破碎機的選型直接影響全廠運營成本。對比分析顯示:

1、大型化設備趨勢:單臺1500×2000mm機型替代兩臺750×1060mm機組,節省安裝空間40%,維護人力減少60%;

2、 層壓破碎技術:優化腔型設計使物料間相互擠壓占比提升至30%,襯板磨損速率降低0.8g/噸礦石;

3、能源回收系統:制動能量轉化裝置可回收15%慣性動能,年節電達12萬度。

值得關注的是模塊化設計帶來的革命性變化,如美卓Nordberg C160的機架整體吊裝結構,使搬遷時間從傳統30天壓縮至72小時,特別適合中小型金屬礦山的分散作業需求。

從深部開采到露天作業,從堅硬磁鐵礦到易碎菱鋅礦,顎式破碎機持續演進的技術內涵正重新定義金屬礦山的破碎邏輯。未來隨著高壓脈沖破碎、激光輔助破碎等新技術融合,這一誕生于19世紀的經典設備將繼續在礦產資源高效開發中扮演基石角色。其價值不僅體現在噸礦處理成本的數字上,更在于為整個選礦工藝提供的穩定性和可控性——這正是現代化礦山追求極致效率的核心支撐。